铝材料淬火时效后强度和硬度大幅度提高

发布时间:2020/5/17 11:24:04 来源:www.jsxjn.net 浏览次数:

上一篇我们就铝合金固溶炉厂家对不锈钢材料固溶处理做了详细介绍和说明。 本篇文章我们简单的对铝材料淬火时效后强度和硬度大幅度提高进行描述,作为专业的生产制造厂家江苏九鼎工业炉科技有限公司,将尽心整理发布各种相关知识,竭诚为您服务。

铝材料淬火以后的变形铝合金不能立即强化,它得到的是一种过饱和固溶体组织。这种过饱和固溶体不稳定,它有自发分解的趋势。在一定的温度下,保持一定的时间,过饱和固溶体发生分解(称为脱溶),引起铝合金强度和硬度大幅度提高,这种热处理过程称之为时效。

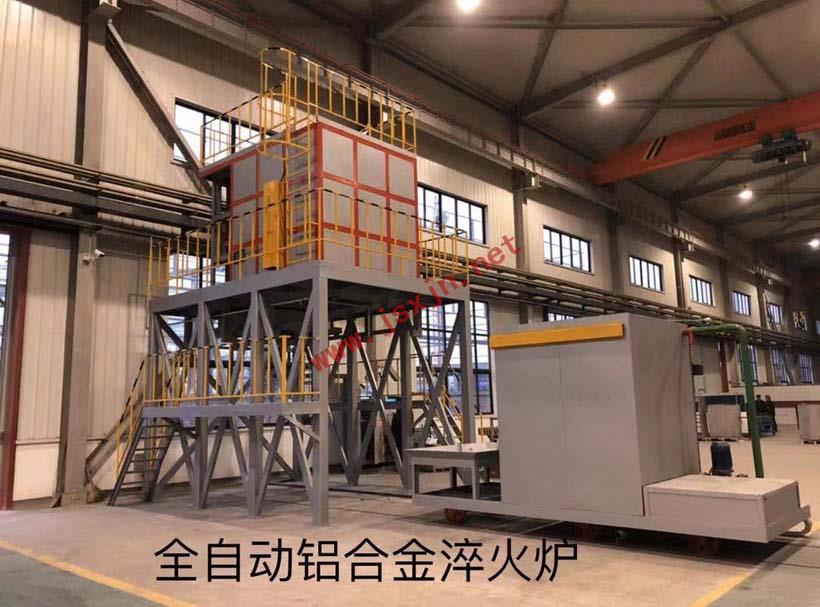

全自动铝合金淬火炉

在室温下自然停放一定的时间,铝合金强度及硬度提高的方法称为自然时效。入为的将铝合金制品在高于室温下的某一温度,保温一定的时间,以提高铝合金强度及硬度的方法称入工时效。

对于Al-Mg-Si系的6063合金而言,自然时效进行得非常缓慢,在室温下停留半个月,甚至更长的时间,也达不到较好的强化效果,比入工时效的强化效果要差30%~50%,所以一般都采用入工时效。含有主要强化相Mg2Si、MgZn和Al2Mg3Zn3的合金、都只有进行入工时效才能获得较高的强度。

含有主要强化相CuAl2和S(A12CuMg)等相的合金,采用自然时效和入工时效两种方法都可以。如2A11和2A12合金采用自然时效和入工时效都可以获得较好强化效果。究竟采用哪种时效方法,这需要根据合金的本性和用途来决定。一般在高温下工作的变形铝合金多采用入工时效,而在室温下工作的变形铝合金宜采用自然时效。

时效强化机理

铝合金的时效强化理论,有很多种说法。如弥散硬化理论、滑移干扰理论、溶质原子富集成强化或硬化区理论等。目前普遍认为时效强化或硬化是原子富集形成强化区的结果。经实验证实,用X射线方法对铝合金过饱和固溶体分解动力学研究和通过电子显微镜对薄膜透射观察,看到中间过渡析出阶段(硬化区)的数量、大小、形状和分布特点,描绘了硬化区的形象,揭示了铝合金时效硬化现象的实质。但时效硬化是一个非常复杂的问题,与合金的成分、时效工艺、生产过程中的加工状态都有关系,目前对时效的认识还不十分彻底。下面仅介绍硬化区理论。

铝合金在淬火加热、快速冷却时,形成过饱和固液体。过饱和固溶体有从不稳定状态向稳定平衡状态转变的趋势。而在过饱和固溶体快速冷却过程中,合金中的大量空位也被“固定”在晶体中,这些空位的存在加速了溶质原子的扩散速度,促使溶质原子的富集。这些溶质原子富集区,开始形成时是无序的,这种无序的富集区称GPⅠ分区。随着温度的升高和时间的延长,这些富集起来的溶质原子,逐渐有次序的排列起来,这种有序的富集区称之GPⅡ区。

GP区的大小、数量决定于淬火温度和冷却速度。淬火加热温度越高,空位浓度越大,GP区的数量增加,GP区的尺寸减小。冷却速度越大,固溶体内的固定的空位越多,有利于增加GP区的数量,减小GP区的尺寸。当时效温度继续升高,或时间延长时,那些大于临界尺寸的GPⅡ区发生长大,形成过渡相θ′(或β′),θ′相的化学成分与稳定相θ(CuAl2)相同,与母体保持有共格关系,有效阻碍了金属晶体的变形,因而大大提高了金属的强度。当温度进一步升高或时间进一步延长时,过渡相θ′(或β′)变成了θ(CuAl2)相,这时的θ相完全脱离了母相,并有自己独立的晶格。这时合金的强度已超过较大值,开始下降,称为过时效。总之合金的时效过程是过饱和固溶体的分解脱溶过程,具有一定的顺序:先形成GPⅠ区,GP区的有序化形成GPⅡ区,形成过渡相θ′(或β′),从而形成平衡相。

脱溶时为什么不直接形成平衡相?这是由于平衡相一般与基体形成新的非共格界面,界面能大,而亚稳定的脱溶产物θ′相与基体完全或部分共格,界面能小。相变初期新相的比表面大,因而界面能起决定作用。界面能小的相,形功小,容易形成。所以首先形成形核功较小的过渡相,再演变成平衡稳定相。

不同合金系脱溶序列不一定相同。如Al—Cu系合金可能出现两种过渡相矿θ″及θ′而大部分合金只存在一种过渡亚稳定相。

脱溶序列及平衡脱溶相

A1—Cu:GP区(盘状) →θ″ →θ′ →θ(CuAl2)

A1—Ag:GP区(球状) →g′→g (AlAg2)

A1—Zn—Mg:GP区(球状) →h′ →h (MgZn2),↘ T′→T(A12Mg3Zn3)

Al一MG—Si:GP区(杆状) →b′→b (MG2Si)

A1—Cu—Mg:GP区(杆或球状) →S′ →S(Al2CuMg)

Al—Cu合金在130℃时效硬度和结构的变化情况。时效各阶段顺序并不是截然分开的,而是在前一阶段尚未结束时,后一阶段则已经开始。同时也可以看出时效硬化的主要结构是GPⅠ区和GPⅡ区,时效硬度的高峰在GPⅡ区末期和过滤相θ′的初期。当大量出现平衡相θ时,软化明显,说明过时效发生。

6063铝材料的入工时效工艺

6063合金的时效工艺比较成熟,一般选择加热保温温度为170~220℃,保温l~8h。时效温度低则保温时间长,选择较高的时效温度,则保温时间相应缩短。对于不同企业来说,时效炉的加热方式、炉子的形状、大小、温差各不相同。因此选择较好的时效工艺,建议通过实验来确定。例如切取一批6063合金挤压制品的时效试样,按温度不同分成若干组,在每一个温度下,又分为不同的保温时间,进行时效试验。然后将试样分别测定抗拉强度,不同温度、不同保温时间测得的抗拉强度值列于表3—5—6中。然后将表中数据绘成时效硬化曲线。

时效温度为l80℃时,达到6063合金国家标准的抗拉强度的保温时间要4小时以上;时效温度为l90℃时,则需要2.5小时以上;时效温度为200℃时,则只需要l小时就可以了。目前各个企业多数采用下面三个不同的时效工艺:

1)时效温度180±5℃,保温4~8 h;

2)时效温度l90±5℃,保温3~6 h;

3)时效温度200±5℃,保温l.5~3 h。

保温时间的选择应根据铝型材的壁厚和装料的紧密程度来决定。一般壁厚l.2 mm以下时取下限保温时间,壁厚在5.0 mm以上取上限保温时间。在其中间的壁厚选择上、下限保温时间的适当时间。如装炉量少,装料稀疏可以选偏下限的保温时间;装炉量多,且摆放致密应选偏上限的保温时间。

时效温度相差10℃,同一保温时间下制品的强度相差较大,说明铝合金的时效效果对温度十分敏感,为保证制品性能的均匀性和稳定性,对时效炉的温差要求较严。一般应在±5℃的范围内,建议能控制在±3℃。

下一篇将对 塑料低温时效炉处理过程中温度智能控制做详细介绍,如需了解更多我们的信息,请持续关注。

铝材料淬火时效后强度和硬度大幅度提高由江苏九鼎工业炉科技有限公司于2020/5/17 11:24:04整理发布。

转载请注明出处:http://www.jsxjn.net

上一篇:铝合金固溶炉厂家对不锈钢材料固溶处理

下一篇:塑料低温时效炉处理过程中温度智能控制

相关新闻

相关产品

|